時間:2025-08-19

在制造業邁向數字化、智能化的進程中,“智能化控制系統”正在成為提升設備效率、保障產品質量的關鍵底座。無論是高端激光設備、醫療儀器,還是半導體精密加工設備,都對溫度控制的精度和實時性提出了更嚴苛的要求,也進一步驅動溫控設備向智能化方向升級。

傳統的溫控方式依賴固定參數和人工調整,響應慢、誤差大。一旦環境或工況發生變化,設備難以及時作出反饋,容易導致控溫偏差,從而影響工藝穩定性。隨著工業現場對穩定性與可靠性要求的提升,“實時監測—智能分析—自動調節”的閉環式控制模式漸漸成為主流。

智能化控制系統正是在此基礎上,通過傳感技術、算法模型和數據分析能力,實現溫控設備的自學習與自適應,避免“過冷”或“過熱”,讓整個生產過程更穩定、更節能。

1. 實時感知與高精度反饋

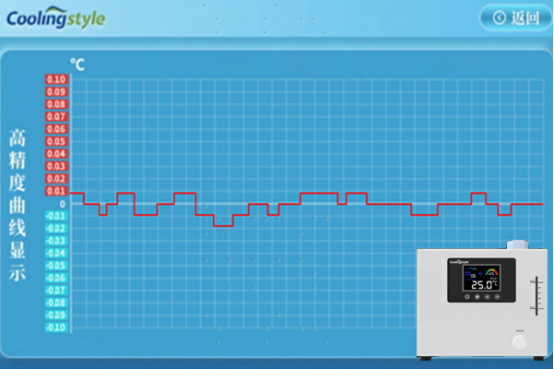

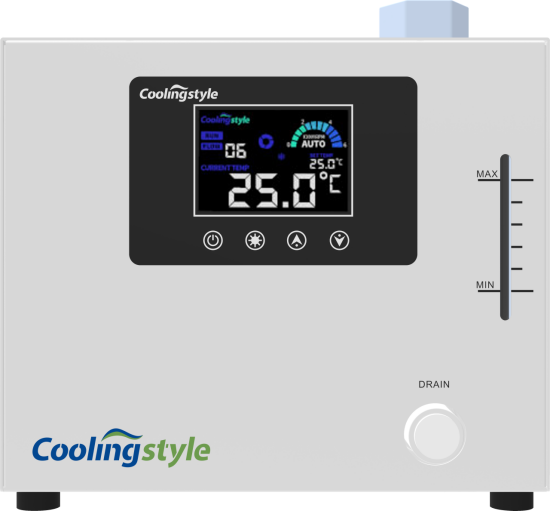

通過布置高精度傳感器,系統可以實時采集環境溫度、設備運行狀態、負載變化等多維度數據,并快速反饋給主控單元。酷凌時代的小型高精度冷水機采用自研的直流變頻控制算法,結合實時傳感器數據,可實現±0.1℃的控溫精度,遠高于傳統定頻控制方式。

2. 自適應調節與算法優化

智能控制系統通過內置 PID 控制算法、模糊邏輯算法等技術,實現對壓縮機、風機、水泵等關鍵組件的動態調節。例如,當激光設備進入待機模式時,冷水機會自動降低輸出功率,保證溫度穩定的同時避免能源浪費。

3. 遠程監控與數據管理

現代智能控制系統支持通訊連接,用戶可以通過電腦或手機實時查看冷水機運行數據,并進行遠程故障診斷和參數調整。酷凌時代部分機型已支持 Modbus、TCP/IP 等通訊協議,可與客戶系統無縫對接,實現全工況的遠程可視化管理。

4. 故障預警與主動運維

通過對長期運行數據的分析,智能系統能夠識別設備異常運行趨勢,在故障發生之前及時提醒用戶。例如在制冷劑壓力異常或水流量下降時,會主動觸發預警機制,為現場人員爭取處理時間,大幅減少因設備停機造成的損失。

應用行業 | 智能功能體現 |

激光設備 | 自動匹配輸出功率,根據激光器實際負載調整制冷量,保證加工精度 |

醫療診斷設備 | 長時間連續運行時保持恒溫,避免溫度波動導致檢測誤差 |

半導體加工 | 多點監測+閉環控制,實現復雜工況下的全天候高精度溫控 |

科研測試平臺 | 支持遠程實驗室管理、遠程數據采集和控制 |

以酷凌時代的 Q420 系列冷水機為例,在實際應用中,通過智能變頻控制系統,實現了設備在不同工況下的快速響應。例如在激光切割過程中,當激光輸出功率快速變化時,Q420 的智能算法能夠在數秒內完成溫度響應調整,有效保障切割質量的穩定性。

1. 核心硬件技術的自主可控

智能控制系統的穩定性離不開硬件基礎。酷凌時代通過自研直流變頻微型壓縮機、自主開發控制算法,實現了硬件與軟件的深度融合,構建了可靠的技術壁壘。

2. 算法與工業經驗的結合

優秀的智能化控制系統不僅需要技術,更依賴對行業工藝參數的理解。酷凌時代在制冷行業深耕多年,積累大量溫控模型,使算法更適用于復雜多變的場景。

3. 數據驅動的持續優化

數據是算法優化的基礎。通過用戶現場運行數據的持續積累,系統可以不斷學習工況變化,不斷迭代和優化控制策略,從而實現更精準的運行狀態匹配。

智能化控制系統不僅僅是一項技術升級,它代表著工業溫控從“被動響應”邁向“主動調節”的重要轉變。對企業而言,這意味著更高的設備可靠性、更低的能耗成本以及更可持續的生產方式。

酷凌時代將繼續以“高精度溫控+智能化控制”為核心方向,深化自研控制算法,為全球高端制造和科研領域提供更高效、更可靠的智能溫控解決方案。